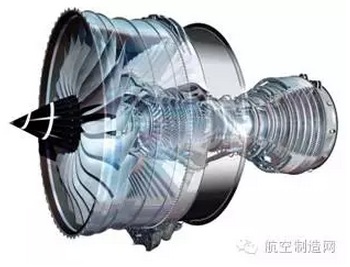

都说航空发动机是飞机的心脏,除去说发动机为飞机提供动力之外,其重要性也是不言而喻。对于飞机身上这么重要的一个器官,它最娇贵的部分在哪呢?答案是发动机叶片。据不完全统计,我国空军现役飞行的发动机事故中,80%都跟发动机叶片断裂失效有关。而这么娇贵的部分一旦发生断裂失效,对发动机乃至整个飞机的损害往往是致命性的。

娇贵的发动机叶片

发动机涡轮叶片断裂失效

德尔塔1288航班遭遇叶片断裂导致飞行事故

可见,发动机叶片断裂不容小觑,那么今天小编就带领大家全方位认识一下发动机叶片的断裂,看看它为啥有这么惊人的破坏力。

1叶片的构造与薄弱环节

要讲叶片的断裂,那我们首先得从它的构造入手。压气机、涡轮的叶片一般由叶身与榫头组成,叶身较长的叶片常设有凸肩或叶冠,另外叶片形状和安装结构种类也不一而足。一般来说,大发动机的叶片均是通过榫头与轮盘连接,叶身不与任何东西接触,若是有凸肩或叶冠,则相互接触支撑以减振。

发动机叶片的叶身与榫头结构

叶片与轮盘的安装结构

对于发动机叶片来说,任何一种结构及安装形式,均有其局限性,拥有自身的弱点和薄弱环节。总体上来说,失效常见的部位分别是叶身稳态应力最大点和温度最高点、振动节线部位、易受腐蚀部位以及连接与接触部位。

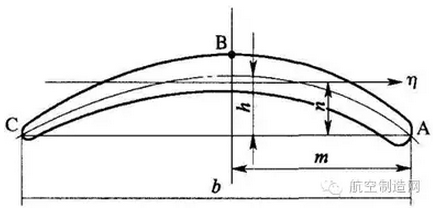

对于叶片截面,其稳态应力最大点有三个部位,及下图中的A、B、C三个点,这些点是叶片裂纹易于萌生的危险点。

叶片截面稳态应力最大点分布

其次,高速转动的叶片必然承受一定的振动。当外来振动频率与叶片某种振型频率相吻合时会发生共振,而一旦发生共振,在振动节线部位会产生较大的附加振动应力。

发动机叶片的两种振型

除此之外,包括叶冠或凸肩的接触、榫头上的接触面、榫头与轮盘的接触等部位,由于设计或加工装配等原因,往往造成部分接触不均匀,会引起局部应力急剧增加,从而成为裂纹萌生部位。

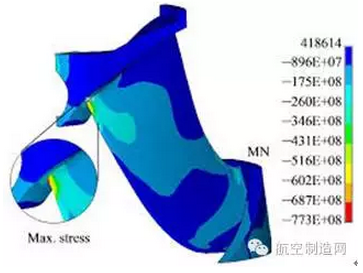

发动机叶片叶根部局部应力集中

另外,涡轮叶片上高温区容易发生热腐蚀并降低叶片的表面完整性,成为疲劳的萌生点;另外压气机前几级叶片也容易受到空气中尘埃、沙粒甚至腐蚀介质的冲刷或撞击,导致叶片表面出现微坑或腐蚀斑点,成为裂纹的萌生地。

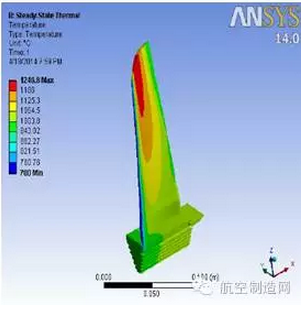

涡轮发动机叶片上的一种温度分布

2叶片的故障机理

从理论上看,涡轮叶片断裂的故障机理有疲劳、超应力、蠕变、腐蚀、磨损等。

疲劳

发动机工作时,由于经常起动、加速、减速、停车以及其他条件的影响,会使涡轮各部件承受复杂的循环载荷作用,使得叶片经受大量弹性应力循环,最终引起高周疲劳、低周疲劳或热疲劳,使得涡轮叶片断裂。

涡轮发动机叶片根部疲劳裂纹扩展

超应力

涡轮叶片由于其形状的不规则,叶片中存在应力集中部位。尽管在设计中往往会采取一系列措施加以避免,但实际上,超应力仍然是造成涡轮叶片断裂的一个原因。

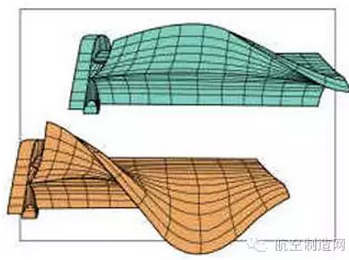

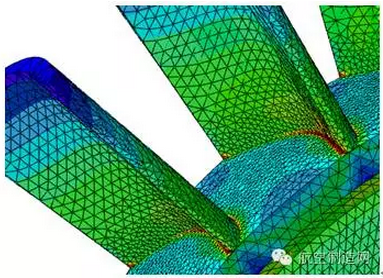

发动机叶片中应力分布建模

蠕变

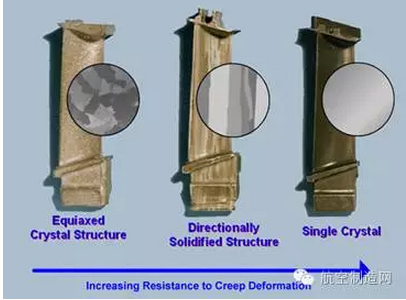

高温环境下,蠕变断裂是涡轮叶片主要的失效形式之一。随着涡轮后燃气温度从20世纪50年代的1150K增加到现在的2000K,蠕变将导致叶片的塑性变形过大甚至产生蠕变断裂。

发动机叶片的蠕变断裂

腐蚀

腐蚀来自于叶片所受的高温燃气。高温燃气对叶片的腐蚀既包括冲刷造成的腐蚀,也包括高温燃气对金属叶片的氧化腐蚀。腐蚀会降低叶片的性能,当腐蚀达到一定程度,叶片材料性能不能满足要求时,就会发生断裂。

压气机叶片的严重腐蚀

3叶片寿命影响因素

以上从原理上分析了叶片断裂的原因。那么实际生活中造成这些机理的情况又有哪些呢?这就涉及到影响叶片寿命长短的因素讨论了。涡轮叶片使用寿命终结的特征有:叶片出现影响发动机使用功能的超出设计允许的变化,或者叶片损伤积累到所允许的极限。在实际的应用中,叶片从生产到应用的过程复杂,涉及到的因素多,往往会由于各种原因引起叶片发生断裂。

制造和材料缺陷

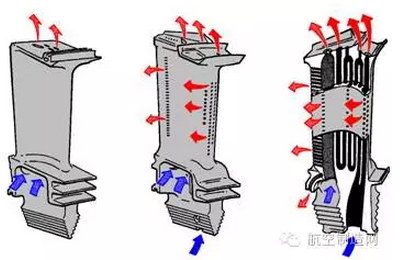

受发动机高性能、工作安全性、可靠性以及寿命的要求,涡轮叶片必须具有精确的尺寸、准确的形状和严格的表面完整性。但由于叶片型面的复杂性、叶身扭转弯度、叶片内有冷却通道等特点,叶片复杂曲面加工困难,加工精度不易保证。目前存在叶片加工变形、精度低、表面质量低等问题。

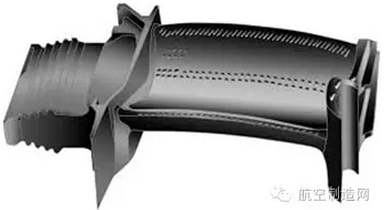

发动机叶片内视图

装配和维修误差

装配误差是指由于加工过程中零件内部形成的残余应力因素影响,装配面出现接触不良,配合面例如叶片与涡轮盘榫槽间隙超差等。实践表明,上述误差累积至最终装配误差,将不可避免地要影响发动机的性能。维修误差与之类似,只是产生的过程是在维修过程。

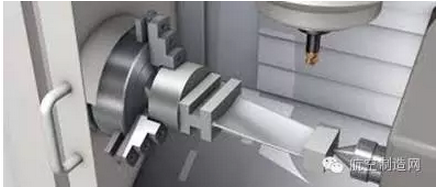

发动机叶片加工要求较高精度

外来物损伤

对于发动机来说,外来物损伤一方面是指飞行过程中发动机吸入异物,地面滑跑过程中进气道内留有异物等,也包括飞行过程中发动机内部其他部件故障后,可能产生的残片造成的损伤。

发动机叶片被长期侵蚀

超限

超限包括超温和超转。超温是指涡轮后燃气温度超过规定值,此时,燃烧室出口温度必定过高,温度过高会使涡轮叶片承受的热载荷增大。超转是指发动机转速超过最大转速。转速过大会使涡轮叶片承受的离心载荷过大,当载荷超过叶片所能承受的最大载荷时,叶片就会断裂。一般来说,超转势必引起超温。

航空发动机超温工作起火

4叶片断裂的预防

叶片断裂失效大多与设计和制造技术有关,因此,预防叶片断裂失效要首先从设计入手,充分认识和掌握发动机叶片的适用条件,总结使用条件下叶片失效的规律与特征,系统研究引起失效的确切原因和机理,研究并掌握发动机叶片振动特性与规律,加强结构设计的基础性研究,同时考虑叶片成形工艺的适应性和无损检测的可行性。

精密的航空发动机叶片

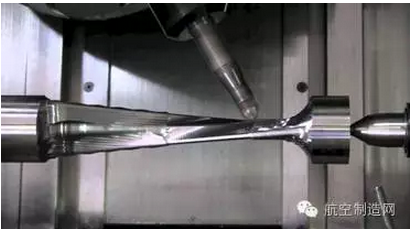

加强叶片制造工艺,特别是对叶片榫头、振动节线、进排气边等关键部位的加工精度和质量控制,杜绝加工超差等质量问题引起的叶片断裂失效。

高精度发动机叶片加工

加强对新材料、新工艺的研究,特别要加大对新材料、新工艺在型号工程上应用的深入研究,但同时也要对它们在工程上应用的边界条件深入探索,警惕和预防新材料、新工艺在叶片实际考核前就进入工厂的批生产,或者以生产代替工程应用研究。

不同材料结构的发动机叶片

对现役发动机,要正确认识设计问题导致的叶片断裂失效。我国现役发动机大都是测仿引进,设计上的问题基本属于深层次上的细节结构设计问题,这些问题的解决从设计上改进往往牵一发而动全身。因此,要从完善设计改进的角度出发,尽可能从材料特别是从热工艺的角度提高叶片的抗力来解决。

发动机叶片热交换系统设计