-转自 “航空制造网”

空心涡轮叶片是航空发动机的核心部件,长期服役在高热冲击和复杂的循环热应力的工况下,其制造工作量占整个发动机的30%。

随着设计结构的复杂化,传统的Bridgman铸造技术低效率、无法满足大尺寸单晶叶片铸造、低温度梯度等缺陷不断被放大,无法满足现代先进航空发动机及燃气轮机对单晶叶片的需求。因此新的铸造技术LMC 逐渐发展起来。

单晶叶片生产及运输过程中,普通的磕碰会引起局部的应力集中,同时产生轻微的塑性变形,导致该区域在热处理过程中发生再结晶。此外,由于叶片结构设计中的需要,增中部分过渡连接区域不可避免地留下了一些应力相对集中的区域,这些区域在固溶处理时也会诱发再结晶的形成。

随着叶片结构复杂程度的增加,其制造技术难度成倍增加,其中再结晶的消除逐渐成为发动机单晶涡轮叶片生产过程中的关键问题。

单晶叶片制造技术发展

1 单晶叶片结构研究

伴随着先进作战飞机高推重比的要求,涡轮前进气口温度显著提高,单晶叶片由于其良好的承温能力、抗蠕变、抗热疲劳、抗氧化性以及抗腐蚀性等能力,在航空发动机及燃气能机上得到广泛应用。

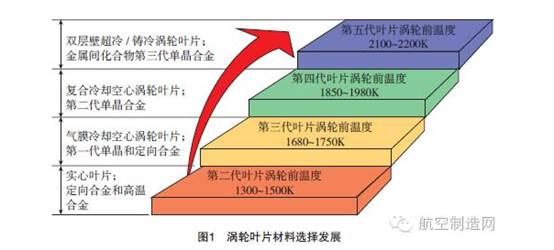

近40 年来航空发动机的材料从普通的高温合金发展到第五代镍基单晶高温合金,其结构也从最初的实心叶片铸件过度到双层壁超冷/ 铸冷涡轮叶片(图1)。自20世纪80年代第一代单晶高温合金(PW A1480 等)成功应用于F100 航空发动机,在过去的30 年里,单晶高温合金的研究呈现井喷式发展,在全球范围能够生产用于航空航天叶片的企业主要集中于美、英、日等国。

目前传统的采用涡流、冲击和气膜冷却的空心叶片逐渐向双壁复合冷却的高效冷却叶片发展。Alison 公司应用Lamilloy 技术,将带有复杂冷却回路的Lamilloy 多孔层板用扩散连接方法成形的冷却结构。该结构的关键制造技术在于复杂冷却回路的计算机辅助设计和绘制、“照相- 腐蚀”或“照相- 电解”工艺,也可用激光和电子束等特种工艺加工。美国GE 公司也将这种技术应用到单晶叶片的生产过程中 。目前,该技术生产的超冷叶片已应用于F119(美)发动机上。针对推重比15的发动机,研究超级冷却结构的单晶腹板空心叶片。

2 单晶叶片铸造技术发展

伴随着铸造技术与材料的发展,单晶涡轮叶片的性能得到极大提高。单晶材料的制造技术自1926年传统的Bridgman定向凝固工艺研发以来,单晶铸造技术的发展主要集中于提高凝固前沿的温度梯度。

根据这一发展方向,1974年Laux 等研发了高速定向凝固技术(HRS),随后1976 年Giamei 等研发了液态金属冷却技术(LMC)。进入近代Konter 等发展了气体冷却铸造技术(GCC), 此后,根据铸件的成形要求,研究者在定向凝固基础上又相继发展了区域熔化液态金属冷却定向凝固法(ZLMC)、电磁约束成形技术等新的定向凝固技术。

尽管近年来定向凝固技术的装备得到极大的发展,但应用于单晶叶片实际生产的定向凝固技术,仍只有传统的Bridgman 方式发展起来的有限的几种铸造技术。

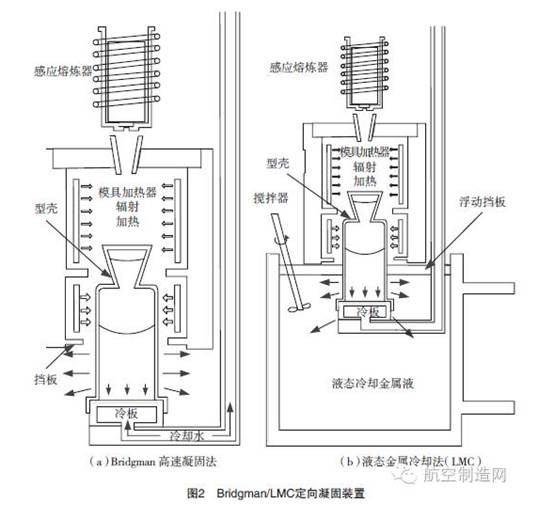

单晶叶片的组织中消除了所有的晶界,使叶片的性能实现了最优化。目前世界上一直在使用传统的Bridgman方式生产单晶叶片。这种铸造技术的特点是,浇注后的模壳从炉子的高温区穿过辐射挡板抵达低温区,铸造设备结构简单,工艺稳定可靠,且发展相当成熟,特别适合航空发动机叶片等小型铸件。在此基础上,工程研究人员进一步开发了液态金属冷却,这种方法与Bridgman工作方式基本类似,只是将铸型按照一定的速度拉出炉体,浸入液态金属液中,常见的液态金属有Ga-In 合金和Sn 液。前者熔点低但是价格贵,只适用于实验室小尺寸试样。相较于传统的Bridgman 工艺,这种液态金属冷却工艺即LMC 工艺,极大地提高了温度梯度。两种工艺方式具体形式如图2 所示。Carter 等通过对CMSX-4 合金定性凝固的实际测试表明,激冷板附近的温度梯度可达200K/cm 以上,而距离25cm 的叶片端部则降为20K/cm。然而单纯增加温度梯度虽然达到提高凝固速率的目的,但是并不能满足铸件各处对凝固条件的不同需求。因此LMC工艺目前仍主要应用于大型叶片的定向凝固而非制备单晶。目前Bridgman方式仍是单晶叶片制备过程的首选。

由于Bridgman 定向凝固技术的设备结构简单,工艺稳定,因此国内其他类型的叶片也多采用这种技术的炉子进行生产。

此外,伴随着大尺寸工业燃气轮机叶片制备的发展,Bridgman 技术暴露出温度梯度随凝固过程进行很快下降的固有缺陷,使大尺寸工业燃气轮机叶片很难在定向凝固设备上实现。

3 单晶叶片定向凝固选晶技术发展

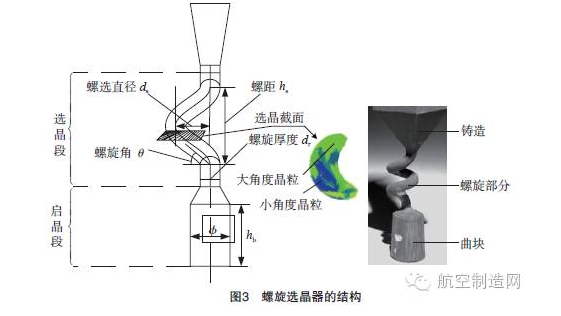

单晶定向凝固过程中的凝固结晶过程是单晶叶片生产中的重要问题,常见的生成单晶的方式包括籽晶法与选晶法。目前工业生产中应用较多的为选晶法。选晶法中选晶器结构是影响选晶效果的重要因素。传统的选晶器包括缩颈型、转折型、倾斜型和螺旋型等多种结构。郑启等对螺旋选晶器和多重缩颈结构选晶方式进行研究,结果表明在螺旋选晶器中,晶体横向择优生长与螺旋结构的耦合作用,形成连续选晶过程,而在缩颈选晶器中,几乎只存在单一的机械阻隔选晶行为,多重缩颈结构对于改善选晶作用并不明显,选晶效果不好。目前根据工程实际调研,单晶生产过程中主要通过螺旋选晶的方式进行单晶生产。金属研究所通过大量试验研究表明,螺旋选晶器的选晶段的螺距、螺旋直径、螺旋厚度、螺旋角等因素对选晶结果均有影响,其结构如图3所示。西北工业大学傅恒志团队结合试验及元胞自动机模拟技术基本实现了单晶叶片选晶工艺的产业化。实际生产中,由于凝固条件的复杂性以及选晶器的形状差异,选晶器的选晶行为会有所差别,稳定性有待提高。

单晶叶片的再结晶研究

1 单晶涡轮叶片再结晶缺陷

镍基单晶高温合金铸造完成后,由于结构影响,在热应力作用下部分应力集中区域会处于一种亚稳态的高能量状态,在热激活的情况下,会经历一系列的显微组织变化过程,从亚稳的高能量状态转变为稳定的低能量状态。这期间金属经历回复、再结晶和晶粒长大等变化逐渐成为一个新的完整的晶粒,这一变化即为再结晶。随着单晶材料在航空航天以及地面燃气轮机上的广泛应用,再结晶逐渐成为一个不可忽视的问题,由于叶片结构的复杂性,在生产及服役过程中易发生再结晶现象,严重制约着国内镍基单晶叶片的生产质量(图4)。

单晶叶片再结晶控制方法研究

当前国外的研究主要分为两个部分,一为通过控制合金及涂层成分达到抑制或控制再结晶的目的;二为控制工艺条件实现抑制再结晶的方法。其中控制合金及涂层成分抑制再结晶的方法,是目前研究的热点之一。目前通过工艺的方式控制或抑制再结晶主要包含3 种方式:

(1)预回复热处理,利用回复热处理方法避免PW1480 镍基单晶高温合金在固溶处理过程中发生再结晶,发现回复热处理温度及时间与试样表面变形程度相关。对不同喷丸强度试样进行不同的回复热处理后,结果显示,随着喷丸强度的提高,对应的回复热处理温度也需要提高。

(2)变形层的预处理。定向凝固的单晶高温合金一般不经历冷变形过程,但是其在生产过程中易发生偶然的磕碰、吹砂及机械加工等冷变形,而这些变形层在随后的热处理过程中易发生再结晶。因此热处理前通过去除或缓解其变形层的方法可以在一定程度上消除或抑制该区域的再结晶。

(3)通过管理控制工艺的方式,调整铸造过程中产生的能量集中区域的应力,最终实现抑制再结晶的目的。